全國定制熱線:0769 81875401

?????????????????????? 13790660060

?????????????????????? 13790660060

以下是自動換刀熱熔鉆攻銑一體機在數據服務中心冷卻管上加工的五道工序。

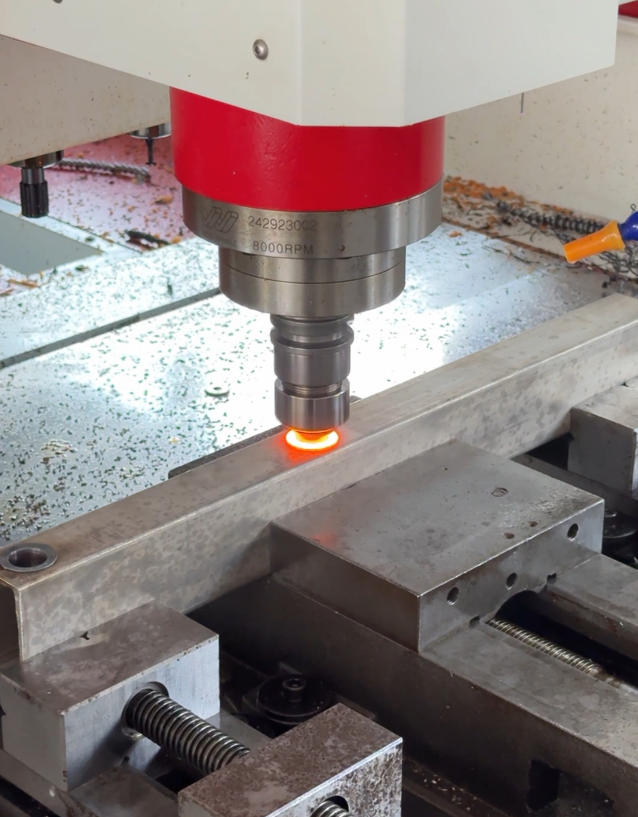

第一道工序是熱熔鉆孔。為避免管件因局部高溫出現較大變形,需通過程序控制鉆孔順序,采用相鄰兩孔間隔加工的方式,均衡分散熱應力,確保管件結構穩定。

第二道工序為精密探測。借助精密探測儀對每個鉆孔周邊的產品高度進行精準測量,實時將采集到的三維數據傳輸至數控系統,為后續工序提供精確的參數依據,這是保障加工精度的關鍵環節。

第三道工序是智能適配加工。數控系統根據接收的高度、位置數據及表面臺階特征,自動調整加工參數,實現對管件的針對性處理,確保每處加工都符合設計標準。

第四道工序為擠壓成型與潤滑。在擠壓過程中,可選擇啟用自動噴油潤滑系統,既能減少模具與管件間的摩擦,保護工件表面光潔度,又能延長設備使用壽命,提升擠壓工藝的穩定性。

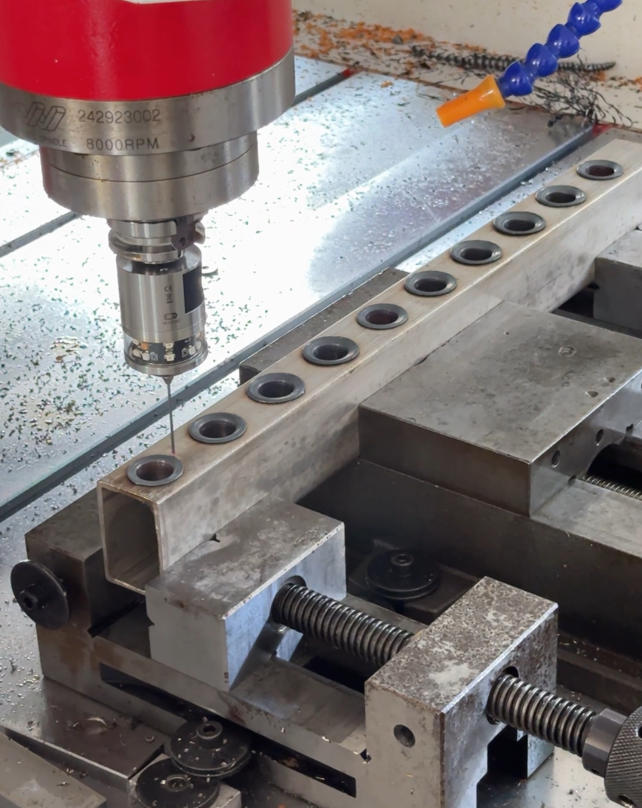

第五道工序是毛刺處理。按照圖紙規定的高度要求,使用專用剃刀剔除冷切管反面拉伸襯套產生的毛刺,徹底清除加工殘留瑕疵,至此整個冷切管加工流程完成。

這套工藝通過自動化控制與精密檢測的結合,實現了冷切管加工的高效與精準,滿足數據服務中心對管件的嚴苛要求。